4х сторонние станки ч.5

Механизмы подачи в четырехсторонних станках являются критически важным компонентом, обеспечивающим плавное и точное перемещение деревянных заготовок через рабочую зону станка. Основная функция этих механизмов – создание стабильного сцепления с заготовкой, что позволяет эффективно преодолевать силы трения и сопротивления, связанные с продольными составляющими сил резания.

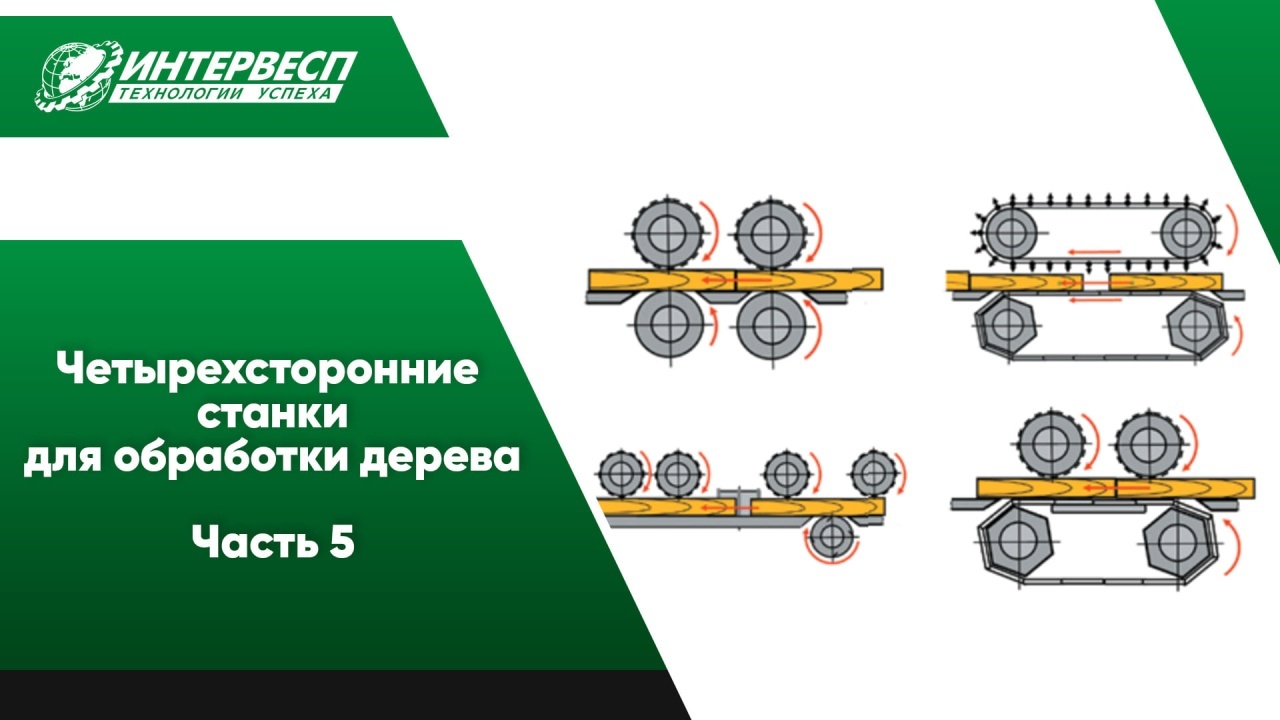

Основные виды механизмов подачи и их характеристики

Механизмы подачи в четырехсторонних станках бывают нескольких типов, каждый из которых имеет свои уникальные особенности и применяется в зависимости от специфических требований производства.

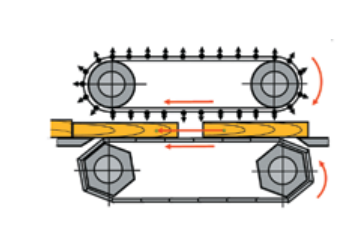

Гусеничные механизмы характеризуются высокой степенью надежности в захвате и перемещении заготовок. Они обеспечивают равномерное распределение давления на материал, что предотвращает его деформацию. Эта особенность делает гусеничные механизмы идеальными для обработки коротких и покоробленных деталей, например, в производстве паркетной клепки.

Гусеничный механизм подачи

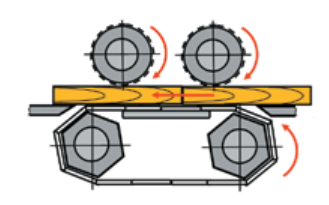

Вальцово-гусеничные механизмы сочетают преимущества гусеничных систем с усилием вальцовых механизмов, что делает их подходящими для работы с тяжелыми и крупными заготовками. Такие механизмы часто используются при обработке строительного бруса, где требуется особенно мощная подача для сохранения точности размеров обработанных элементов.

Вальцово-гусеничный механизм подачи

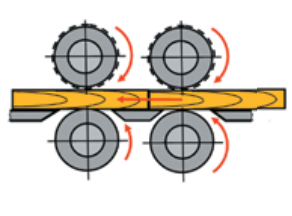

Вальцовые механизмы изначально применялись в четырехсторонних станках благодаря своей простоте и эффективности. Они состоят из пары параллельных валов, которые вращаются навстречу друг другу, надежно захватывая и продвигая деревянные заготовки. Вальцовые системы менее чувствительны к различиям в толщине обрабатываемого материала, что делает их универсальными в использовании.

Вальцовый механизм подачи

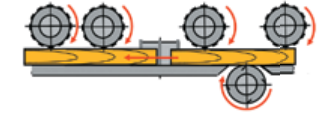

Распределенные механизмы подачи представляют собой новаторское решение, предложенное немецкой фирмой Harbs в 1960-х годах. Они включают в себя множество приводных роликов, установленных вдоль всей длины рабочего стола, что позволяет обрабатывать заготовки с интервалами и без необходимости продвигать их торец в торец. Это значительно упрощает обработку длинных или одиночных деталей, минимизируя риск их застревания или повреждения.

Распределительный механизм подачи

Усовершенствования в современных механизмах подачи

С развитием технологий механизмы подачи стали оснащаться автоматическими регулировками скорости и давления, что позволяет оператору легко адаптировать станок под разные типы и размеры материалов. Современные системы используют пневмоцилиндры для регулировки давления прижимов, что обеспечивает более точное и равномерное приложение усилия по всей длине заготовки.

Благодаря использованию моторизованных приводов для подъема и опускания балок с роликами современные станки обеспечивают легкий доступ к рабочим элементам для их осмотра, обслуживания или замены, что упрощает эксплуатацию и поддержание оборудования в рабочем состоянии.

Мощность других шпинделей на четырехсторонних станках

Анализ мощности шпинделей на четырехсторонних станках выявляет интересные особенности в конструкции и функционировании этих машин. На рынке часто можно встретить станки, где приводы всех шпинделей имеют одинаковую мощность, что не всегда оправдано с технической точки зрения.

Первая нижняя фреза, которая обрабатывает заготовку первой по подаче, обычно снимает лишь небольшой припуск для подготовки базы под дальнейшую детальную обработку. Мощность её двигателя не требует значительных значений, ведь объем работы этого шпинделя невелик. Однако, продавцы зачастую предлагают стандартно высокую мощность для всех шпинделей, что приводит к избыточному потреблению энергии и увеличению стоимости эксплуатации станка.

Аналогично, правый шпиндель, удаляющий припуск на кромке заготовки, также не требует высокой мощности, потому что обрабатываемая кромка чаще всего имеет меньшую ширину по сравнению с остальными размерами заготовки. Напротив, левый шпиндель, который сталкивается с большей нагрузкой из-за удаления припуска, включающего в себя все возможные неточности размеров, вырезанных из пиломатериала, должен иметь большую мощность.

Наибольшую мощность должен иметь верхний горизонтальный шпиндель. Он занимается удалением припуска, который включает все неточности размеров заготовки как по толщине, так и по ширине. Практика показывает, что мощность двигателя этого шпинделя должна быть не менее 11 кВт, а для обработки глубоких профилей может потребоваться и больше мощности.

Недостаток мощности любого из шпинделей может привести к необходимости снижения скорости подачи заготовки через станок, что непосредственно выразится в снижении производительности и скажется на эффективности работы станка. Поэтому при выборе четырехстороннего станка важно учитывать не только общую мощность шпинделей, но и их способность к адаптации под различные операции обработки. Оптимизация мощности шпинделей не только повышает производительность работы, но и снижает затраты на энергопотребление, делая производственный процесс более экономичным и экологически чистым.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.