4х сторонние станки ч.4

Основные элементы конструкции четырехсторонних станков

Станина станка — это его фундамент, обеспечивающий стабильность и надёжность всей конструкции. Она служит неподвижной базой, на которой закрепляются все основные и вспомогательные узлы, механизмы, а также органы управления. Станина выдерживает все виды нагрузок — статические, динамические и вибрационные, возникающие в процессе работы станка.

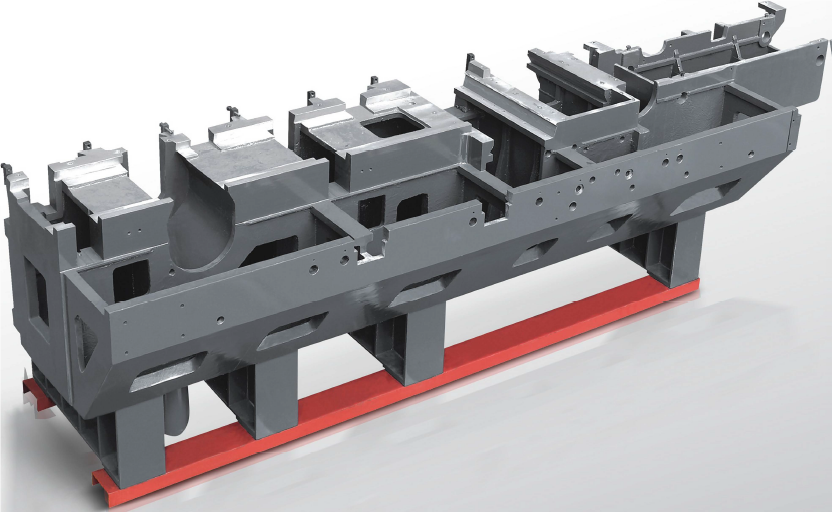

Станина четырехстороннего станка

Исторически станины четырехсторонних станков изготавливались методом литья, однако этот процесс сопряжён с рядом сложностей, связанных как с технологией литья, так и с дороговизной создания моделей. В результате примерно с 1970-х годов производители перешли к более современным методам, таким как сварка станин из проката или листового металла. Также некоторые производители начали использовать более экономичные станины на основе железобетона, укреплённого наружной и/или внутренней арматурой.

Однако и у литых, и у сварных станин есть свои недостатки. Основной из них — риск коробления из-за внутренних напряжений в материале. Традиционно такие напряжения устранялись путём отжига или длительного старения — процесса, который может занимать до полугода. Современные производственные реалии делают такую обработку невозможной из-за высоких затрат и времени, что приводит к использованию прерывистых сварных швов для уменьшения напряжений. Однако это может снижать общую жёсткость станины.

Поэтому для обеспечения высокой точности обработки на станке крайне важно правильно установить оборудование на предприятии. Основание, на котором стоит станок, должно быть максимально прочным и идеально горизонтальным. Точность расположения рабочих столов в продольном и поперечном направлениях должна составлять не более 0,01 мм на метр, что гарантирует сохранение точности обработки и предотвращает потенциальные проблемы с качеством готовых изделий.

В результате выбор и установка станины требуют тщательного подхода и учета множества факторов, чтобы максимизировать производительность и долговечность деревообрабатывающего оборудования, а также обеспечить высокое качество выпускаемой продукции.

Конструкция рабочего стола

Рабочий стол является ключевым элементом в структуре станка, так как он непосредственно взаимодействует с обрабатываемыми заготовками. Расположенный на станине, рабочий стол служит для базирования заготовок вдоль установленной направляющей линейки, обеспечивая точность и стабильность их движения во время обработки.

Рабочие столы могут быть выполнены как в цельном, так и в составном виде. Составные столы обычно используются в станках, где между элементами стола установлена фреза, что позволяет обеспечить необходимое размещение оборудования и доступ к рабочей зоне. Каждый элемент составного стола регулируется по высоте, что позволяет настраивать станок под определённый размер припуска, снимаемого фрезой. В традиционных четырехсторонних станках, где используется одна нижняя фреза, стол обычно делается цельным и не предусматривает регулировку по высоте.

Передняя и задняя части столов, прилегающие к фрезам, часто скошены для минимизации проема между столами, что способствует более плавному переходу заготовки над фрезой, уменьшая риск зацепления или повреждения. Столы четырехсторонних станков обычно изготавливаются из чугуна из-за его высокой износостойкости и способности сопротивляться вибрациям. Чугунные столы не только устойчивы к механическим повреждениям, но и обеспечивают необходимую жесткость всей конструкции. Рабочие поверхности столов часто покрываются специальными антиабразивными материалами, что продлевает срок их службы и снижает необходимость в частой замене или шлифовке. Для сохранения точности и надежности станка крайне важно регулярно проверять горизонтальность и параллельность плоскостей рабочих столов. Использование поверочных линеек, плоскопараллельных приборов и индикаторов часового типа помогает в этом. При этом необходимо уделять внимание очистке и смазке гнезд винтов и шлицев, поскольку пыль и смола от обработки древесины могут привести к их заклиниванию. Также важно регулярно очищать и смазывать конструкции продольных направляющих линеек станков, чтобы предотвратить их износ и обеспечить плавное скольжение заготовок в процессе работы. Это обеспечивает не только качество обработки, но и безопасность оператора станка.

Соблюдение этих рекомендаций позволяет максимально продлить срок службы оборудования и обеспечить высокую точность и качество готовой продукции.

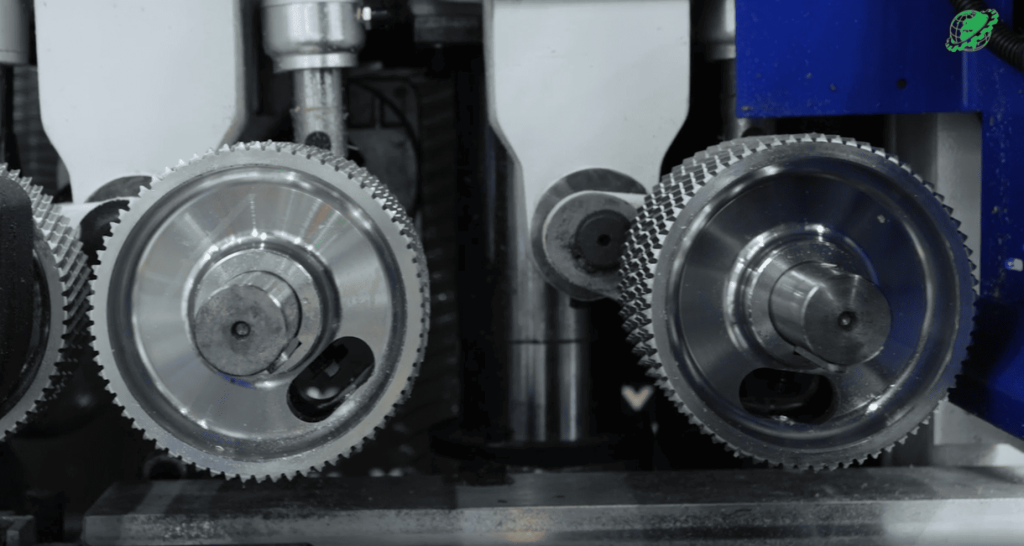

Прижимы

Прижимы играют критически важную роль в обеспечении качества и точности при проходной обработке заготовок на четырехсторонних станках. Эти компоненты обеспечивают надёжное подвижное базирование заготовки, при котором её базирующие поверхности скользят относительно установочных поверхностей станка рабочих столов и направляющих линеек. Иногда такой тип базирования называют скользящим базированием. Для обеспечения надёжного контакта заготовки с рабочими поверхностями станка используются вертикальные и горизонтальные прижимы. Эти устройства, чаще всего выполняемые в виде ролика или башмака, прижимаются к заготовке с помощью пневмоцилиндров. Важно, чтобы конструкция рабочей части прижима исключала возможность образования вдавленных полос или царапин на обрабатываемой поверхности. Это требует регулярного ухода за прижимами, включая очистку от грязи и шлифовку возникающих царапин или заусенцев.

Если на станке предполагается обработка заготовок нестандартных форм, например, с треугольным сечением, важно, чтобы станок был оснащён наклоняемыми прижимами. Это позволяет адаптировать процесс под различные формы и размеры материалов, обеспечивая их надёжное и безопасное крепление во время обработки. Конструкция прижимов должна также предотвратить возможное выдавливание или «наезжание» заготовок друг на друга, что может произойти из-за особенностей механизма подачи, особенно если обрабатываются детали с косообрезанными или обломанными торцами. Правильное расположение и усилие прижимов критически важны для предотвращения таких инцидентов, что напрямую влияет на качество готовой продукции. Регулирование усилия прижима обычно выполняется вручную с помощью ключей. Это может включать смещение положения прижима в поперечном направлении или изменение усилия сжатия пружин. В более современных станках с электронными системами настройки регулировка может осуществляться автоматически, с использованием «винт-гайка»-механизма для изменения положения прижимов.

Такая тщательная настройка и обслуживание прижимных механизмов позволяет улучшить производственные процессы, минимизировать возможные производственные ошибки и увеличить общую продуктивность оборудования, обеспечивая высокое качество и точность обработки древесины на четырехсторонних станках.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.