11 рабочих подходов к установке нулевой точки на фрезерном ЧПУ

Перед запуском любой программы станку требуется корректная привязка системы координат детали к реальному положению заготовки или базовой оснастки. От качества этой операции зависят точность геометрии, повторяемость между партиями и длительность наладки. Ниже – практические методы с указанием типовых областей применения, источников погрешностей и организационных рекомендаций.

Метод 1. Кромкоискатель

Применяется для оперативного определения X0 и Y0 по кромкам заготовки или постоянной базы на приспособлении. Механические кромкоискатели работают на малых оборотах: при касании наблюдается характерный «срыв» наконечника; электронные фиксируют замыкание цепи на проводящем материале световой/звуковой индикацией. После касания обязательно вносится поправка на радиус наконечника. Рекомендуется всегда подходить к базовой кромке с одной и той же стороны для исключения влияния люфтов. Типовые ошибки – избыточные обороты (ложные срабатывания механического наконечника), загрязнение контактной зоны СОЖ/стружкой (для электронных моделей).

Метод 2. 3D-тестер (3D-сенсор)

Инструмент обеспечивает равномерную чувствительность по трем осям и позволяет находить не только плоскости и ребра, но и вершины цилиндров, центры отверстий, углы. Погрешность при корректной установке и калибровке – на уровне сотых миллиметра. Рекомендуется для первичной привязки на ответственных деталях и для повторной установки при вторичных операциях. Требования: аккуратная установка в держатель, регулярная проверка биения, работа при нулевых оборотах шпинделя.

Метод 3. Постоянная нулевая точка на тисках/плите

Один раз определяется ноль относительно фиксированного элемента оснастки (например, внутренний угол неподвижной губки тисков или реперная кромка инструментальной плиты). Далее тиски/плита устанавливаются повторяемо – через ключи под Т-паз, установочные штифты, систему «ноль-точка» или шариковые замки. В CAM-модели ноль закладывается как постоянный. Преимущество – минимизация времени наладки; ограничение – требование к стабильности и чистоте базовых поверхностей.

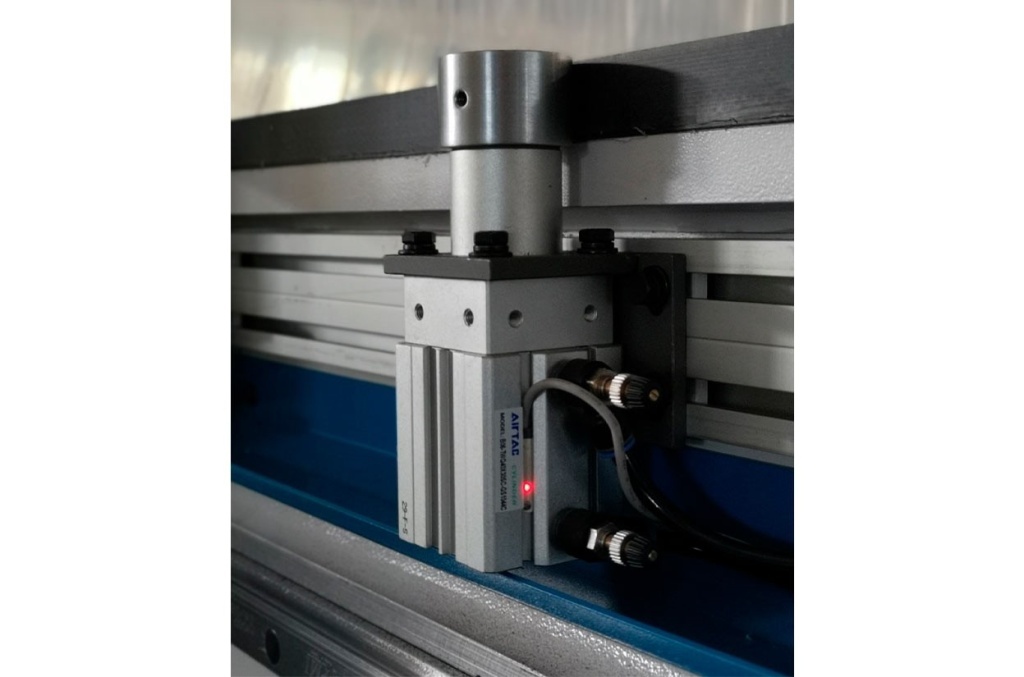

Метод 4. Базовые упоры

Упоры фиксируют положение заготовки относительно ранее определенной нулевой точки. Они эффективны в серийном производстве: исключается дрейф за счет «человеческого фактора». Рекомендуется сочетать с физическим ограничением по двум осям и прижимом, исключающим сдвиг при резании. Важна стабильная чистота контактных зон.

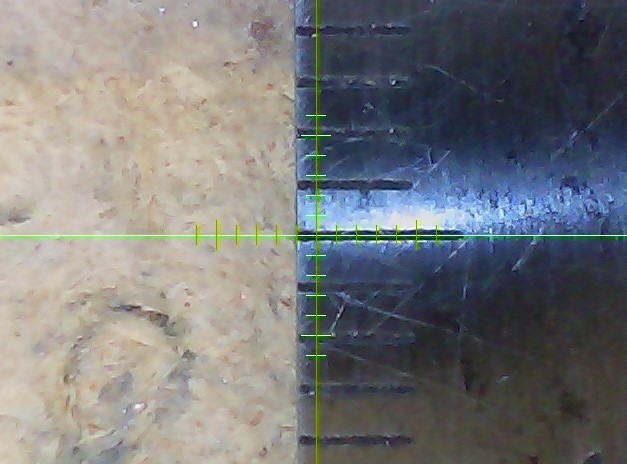

Метод 5. Визуальные средства

Оптические прицелы и компактные камеры в инструментальном держателе применяются для визуального совмещения перекрестия с риской, кромкой, центром метки или геометрическим элементом, к которому трудно «подцепиться» щупом (например, галтель, фаска). Точность ограничена разрешением и параллаксом, поэтому метод рационален для разметочных задач, а также в сочетании с контрольным касанием кромкоискателем/3D-тестером.

Метод 6. Обнуление по элементу детали

Нулевая точка привязывается к существующей геометрии: центру отверстия, посадке под шпонку, базовой бобышке. Центр определяется индикатором, 3D-тестером либо камерой; далее офсеты G54…G59 пересчитываются под фактическое положение. Метод позволяет точно «догружать» деталь после промежуточных операций без изготовления дополнительных кондукторов.

Метод 7. Установка Z по щупу, прокладке или измерительному блоку

Классическая схема: между инструментом и базой (деталь, эталонная прокладка, верх плиты) вводится бумага/щуп известной толщины либо применяется Z-пресеттер с электрическим замыканием при касании. Подвод ведется с одной стороны (снизу вверх или сверху вниз) для исключения влияния обратного хода винтов. Необходимо учитывать толщину прокладки/блока. Рекомендуется для каждой связки «инструмент-приспособление» фиксировать стандартный порядок касания.

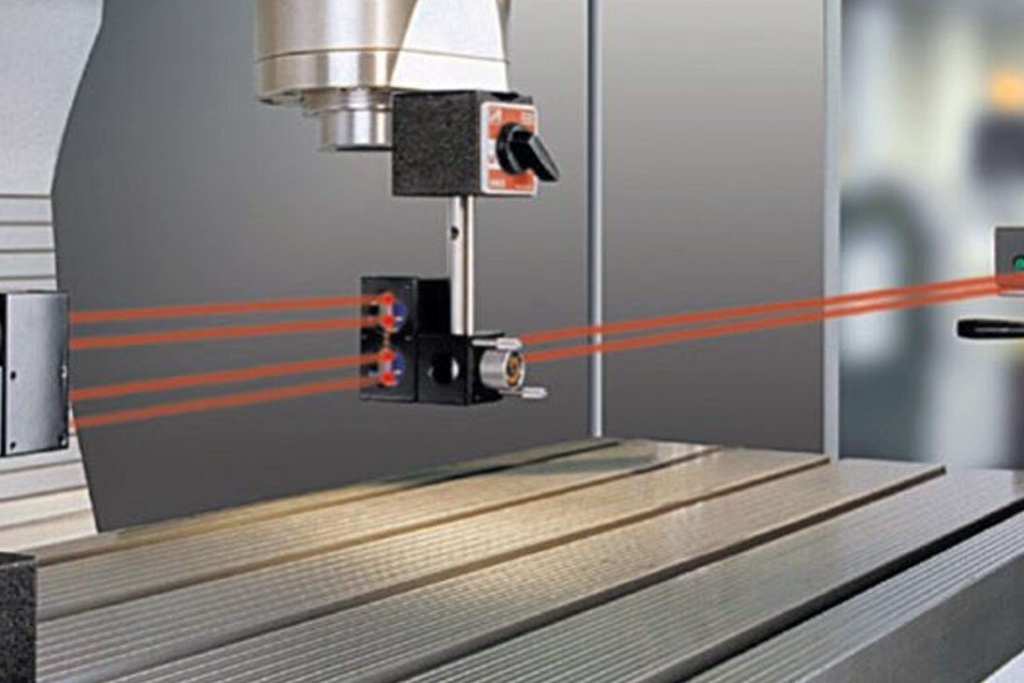

Метод 8. Лазерная проекция в оси шпинделя

Лазерный перекрестие/точка дает высокую скорость грубого позиционирования X0 Y0 при наличии достаточного припуска. Применим при нестрогих допусках или как предварительный этап перед точным касанием. Ограничение – чувствительность к блеску поверхности и освещению, отсутствие метрологической «жесткости» метода.

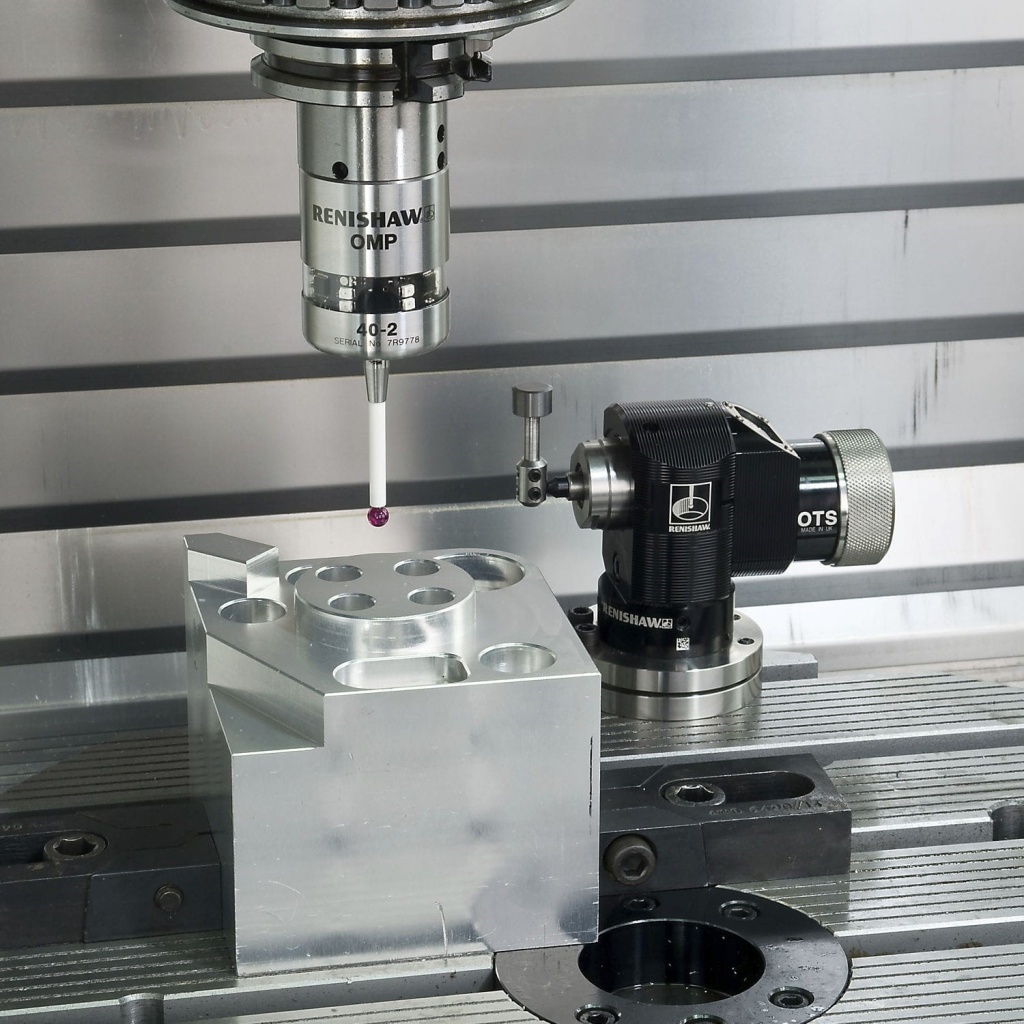

Метод 9. Контактный зонд

Зонд в шпинделе под управлением макросов G-кода автоматически определяет кромки, центры отверстий, углы, высоты, записывая результаты в офсеты системы координат. Метод минимизирует влияние оператора и ускоряет наладку на повторяющихся изделиях, обеспечивает трассируемость измерений. Требует корректной калибровки щупа, аккуратных подводов и дисциплины безопасных подач. Риск при аварии – повреждение рубинового шарика/корпуса.

Метод 10. Визуальная оценка («по месту»)

Используется, когда геометрические допуски позволяют ориентировочную привязку: литые, поковочные заготовки на черновой стадии. В CAM заранее закладывается соответствующий припуск, траектории исключают тонкие стенки вблизи предполагаемого нуля. Рекомендуется фиксировать правила применения метода в техпроцессе, чтобы исключить неконтролируемое «расхождение» нулей между сменами.

Метод 11. Штифт-упор в шпинделе

Гладкий калибр-штифт устанавливается в держатель, подводится на заданную координату; заготовка упирается в штифт и фиксируется в тисках/приспособлении. Метод обеспечивает повторяемую установку по длине (особенно на длинных/коротких деталях) без измерительного инструмента. Эффективен в сочетании с постоянной нулевой точкой на оснастке.

Рекомендации по снижению погрешности и времени наладки

1. Единообразие подводов. Для всех методов касания соблюдайте постоянное направление подхода, чтобы исключить влияние обратного хода.2. Компенсации и арифметика. Системно учитывайте радиус кромкоискателя/щупа и толщину прокладок.

3. Чистота баз. Стружка и налипшая СОЖ под губками/упорами дают систематическую ошибку уже на первой детали. Перед касанием – продувка и протирка; в техкарте – явный шаг «очистка баз».

4. Структура офсетов.

Структура рабочих систем координат. Закрепите роли офсетов:

G54 – базовый ноль (угол неподвижной губки тисков);

G55 – ноль инструментальной плиты;

G56/G57 – паллеты A/B;

G54.1 P… – индивидуальные нули для многоместных позиций.

Единая «легенда» офсетов снижает ошибки между сменами.

Разделяйте длины инструмента и высоту детали.

H/L-корректоры – геометрия инструмента (длины/радиусы).

Офсеты G54… – положение детали/оснастки.

Смешение этих параметров – частый источник систематической ошибки по Z.

5. Зондирование как завершающий контроль. Даже при использовании «быстрых» методов имеет смысл контрольное касание сенсором/3D-тестером на ответственных поверхностях.

6. Повторяемая оснастка. Использование ключей, штифтов, систем «ноль-точка» и шариковых замков сокращает переустановку и стабилизирует нули между партиями.

Корректный выбор метода определяется требуемой точностью, серийностью, геометрией детали и доступной оснасткой. В производственной практике целесообразно иметь на участке весь спектр средств – от кромкоискателя и 3D-тестера до контактного зонда и фиксированных нулей на плитах. Это позволяет под каждую задачу применять оптимальный по времени и рискам способ, сохраняя точность и повторяемость при минимальной длительности наладки.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.